1. Nguyên tắc của công nghệ siêu âm

Công nghệ siêu âm hoạt động bằng cách làm nóng nhanh các phân tử, tạo ra nhiệt độ cao để hàn ngay lập tức, liên kết hoặc cắt vật liệu. Các cạnh mịn và gọn gàng, không có bất kỳ hiệu ứng nào hoặc màu vàng.

2. Sức mạnh và tần số

Power (W): đề cập đến sức mạnh phát ra từ khung máy siêu âm của máy.

Tần số (K hoặc Hz): đề cập đến tần số của sóng âm được phát ra từ đầu dò siêu âm.

Sức mạnh và tần số có liên quan đến nhau, hoạt động trong một chu kỳ. Một khi Máy siêu âm tự động Được cung cấp năng lượng, năng lượng được chuyển đổi từ khung gầm thành đầu dò và hai phần hoạt động cùng nhau như một.

Các cấu hình phổ biến bao gồm:

15kHz: 2500W / 1500W / 3000W / 4200W (thường được sử dụng để theo dõi tần số tự động và các hệ thống kỹ thuật số tần số thay đổi trong máy hàn cho ăn vật liệu).

20kHz: 2000W

18kHz: 2500W

28kHz: 800W

35kHz: 500W

Nói chung, tần số càng cao, công suất càng thấp. Công suất có thể được điều chỉnh một chút ở cùng tần số, nhưng tần số không thể điều chỉnh được.

Cách chọn tần số và năng lượng cho sản phẩm của khách hàng

Để chọn tần suất và năng lượng phù hợp, chúng tôi tham khảo ý kiến của khách hàng để hiểu sản phẩm của họ. Vật liệu dày hơn và các khu vực lớn hơn đòi hỏi tần số thấp hơn và công suất cao hơn cho tác động siêu âm lớn hơn, dẫn đến hiệu ứng hàn hoặc cắt mạnh hơn.

3. Ưu điểm và bất lợi của công nghệ siêu âm

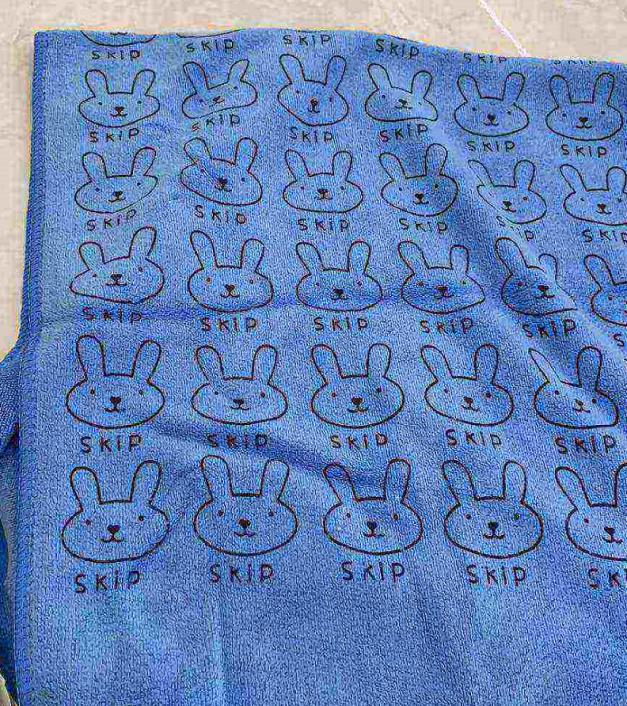

Công nghệ siêu âm chủ yếu được sử dụng cho các sợi mịn, vật liệu tổng hợp, vải không dệt, nylon, PP, PE và các vật liệu tương tự. Bông nguyên chất hoặc vật liệu có hàm lượng bông cao không thể được liên kết, mặc dù chúng có thể được cắt (nhưng các cạnh sẽ không tan chảy và sẽ tạo ra sờn). Đối với các vật liệu có thể được cắt, lá cắt siêu âm mịn, các cạnh mềm mà không bị sờn, đốt cháy hoặc bóng.

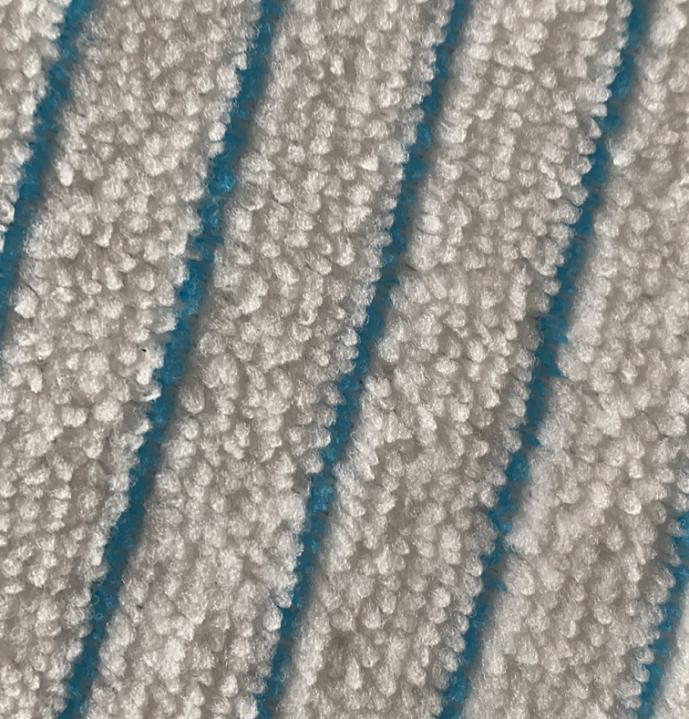

Đối với các quy trình hàn, liên kết và tổng hợp bằng công nghệ siêu âm, thiết kế phải bao gồm các mẫu, thường là các đường hoặc chấm. Các đường liền nét hoặc bề mặt nhẵn không thể được sử dụng vì vải vẫn phẳng trong quá trình và không tiến về phía trước. Điều này có thể dẫn đến tắc nghẽn vật liệu ở đầu vào và hợp nhất vải tại các khu vực hàn, làm cho nó quá cứng.

Hàn/cắt siêu âm chỉ có thể xử lý một sản phẩm duy nhất hoặc cắt một lớp tại một thời điểm. Nó không phù hợp cho nhiều lớp hoặc nhiều sản phẩm được xử lý đồng thời vì năng lượng siêu âm sẽ liên kết chúng với nhau, khiến việc tách biệt trở nên khó khăn. Thông thường, khuôn siêu âm được thiết kế cho các sản phẩm riêng lẻ, vì vậy chỉ có một sản phẩm có thể được hàn tại một thời điểm.

Cân nhắc khuôn:

Cắt siêu âm hoạt động tốt nhất khi hướng cắt là dọc. Cắt ngang là một thách thức vì rất khó để cắt qua. Hầu hết các mẫu đều không đều và không hoàn toàn thẳng.

Không giống như thiết bị sưởi ấm điện, nơi có thể điều chỉnh nhiệt độ, thiết bị siêu âm tạo ra nhiệt ngay lập tức và nhiệt độ không thể được kiểm soát. Tuy nhiên, công suất có thể được điều chỉnh trong cùng một dải tần số.

4. Thiết bị không chuẩn cho các cân nhắc về chiều rộng

Khi giao tiếp với khách hàng, điều quan trọng là phải xem xét nhu cầu của họ càng nhiều chi tiết càng tốt để cung cấp các giải pháp sản phẩm rộng hơn. Chiều rộng của nguyên liệu thô là một yếu tố quan trọng và bằng cách hiểu đầy đủ các sản phẩm và kích thước mà khách hàng làm việc, chúng tôi có thể cung cấp giá chính xác.

Máy rạch và cắt chéo:

Đối với chiều rộng vật liệu chia cho chiều rộng sản phẩm 1, điều này tính toán số lượng đơn vị siêu âm cần thiết. Tùy thuộc vào kích thước sản phẩm, chúng tôi xác định cần bao nhiêu đầu siêu âm. Đối với chiều rộng vật liệu vượt quá 80cm, chúng tôi khuyên dùng một con dao; Thông số kỹ thuật nhỏ hơn phụ thuộc vào kích thước vật liệu và sản phẩm.

Máy tổng hợp:

Chiều rộng vật liệu chia cho 153/200 (tròn) cho số lượng đơn vị siêu âm cần thiết. Trong quá trình xử lý tổng hợp, chiều rộng của đầu hàn phải bao phủ toàn bộ chiều rộng vải mà không có khoảng trống.

MOP Dải máy:

Đơn giản chỉ cần chia chiều rộng vải cho 153mm và sử dụng kết quả số nguyên, vì các dải MOP yêu cầu chiều rộng được đặt và cho phép các khoảng trống trong đầu hàn.

5. Cân nhắc hệ thống căn chỉnh cạnh

Hệ thống căn chỉnh cạnh được thiết kế để điều chỉnh bất kỳ độ lệch nào trong chuyển động của vải. Hệ thống sử dụng cạnh của vải làm hướng dẫn và động cơ căn chỉnh di chuyển nhẹ sang trái và phải để ngăn chặn bất kỳ sự sai lệch vải nào. Chuyển động nhỏ này không ảnh hưởng đến kích thước cắt.

Tuy nhiên, đối với các loại vải có sọc hoặc mẫu đòi hỏi sự liên kết chính xác với thiết kế, hệ thống căn chỉnh có thể đấu tranh để duy trì độ chính xác, vì sai lệch vải sẽ thay đổi đường cắt.

6. Cân nhắc khuôn

Khuôn tiêu chuẩn hóa theo kích thước thiết kế 1: 1.

Khuôn tròn: Đối với các máy hoạt động trong một chuyển động lên xuống, kích thước khuôn có thể được tùy chỉnh mà không cần điều chỉnh cho sự co ngót, vì vải vẫn được cố định. Tuy nhiên, trong các máy cuộn, điều chỉnh co ngót là cần thiết, đặc biệt là đối với các loại vải có độ co giãn cao.

Vải dày hơn và hàn: Đối với các loại vải dày hơn yêu cầu hàn, các mẫu thực tế là cần thiết để xác định khoảng cách cắt và dập nổi.